鑄(zhu)鐵(tie)試驗平臺的(de)核-心作(zuo)用:精-密檢測(ce)與工裝作(zuo)業的(de)基準基石

鑄鐵試驗平臺(tai)作為機械制造、計量檢測(ce)、工業生(sheng)產(ch�����an)等領(ling)域的基(ji)礎工裝設(she)備(bei),核 - 心作用(yong)��������是提供高精度(du)、高穩定性的(de)基準平(ping)面,支撐各類(lei)精-密操作的(de)順利開展,具(ju)體可���(ke)拆解為(wei)四大核心場景:

一、精-密檢測的基(ji)準標尺

它是(shi)零件精度驗證的核心依托,能為(wei)檢測(ce)提供統一(yi)、精 - 準(zhun)的參(can)照面,避免因基準(zhun)誤差(cha)導致(zhi)誤判。

檢測零件形位公差:搭配百分表(biao�������)(biao)、千分表(biao)(biao)、水平(ping)儀等工具,可精 �������- 準(zhun)測量機械零件的平面度(du)、平行度(du)、直(zhi)線度(du)、垂直(zhi)度(du),比(bi)如檢(jian)測發����動機缸體(ti)(ti)的平面平整度(du)、機床(chuang)導軌的直(zhi)線精(jing)度(du);

校準量具精度:作(zuo)為計量室(shi)的 標準平臺(tai),用(yong)于������(yu)校準卡尺、千分尺、大理石平尺等(deng)量(liang)具的精度(du),確保(bao)量(liang)具本身(shen)誤差在允許范圍(w�������ei)內,從(cong)源頭保(bao)障檢測準確性。

二、工(gong)裝定位的 穩定載體

針(z������hen)對(dui)需(�����xu)要固定(ding)工件的作業場景,平臺通過結(jie)構設(she)計實現工件精 - 準(zhun)定位,避(bi)免操作中位移影(ying)響(xiang)精度。

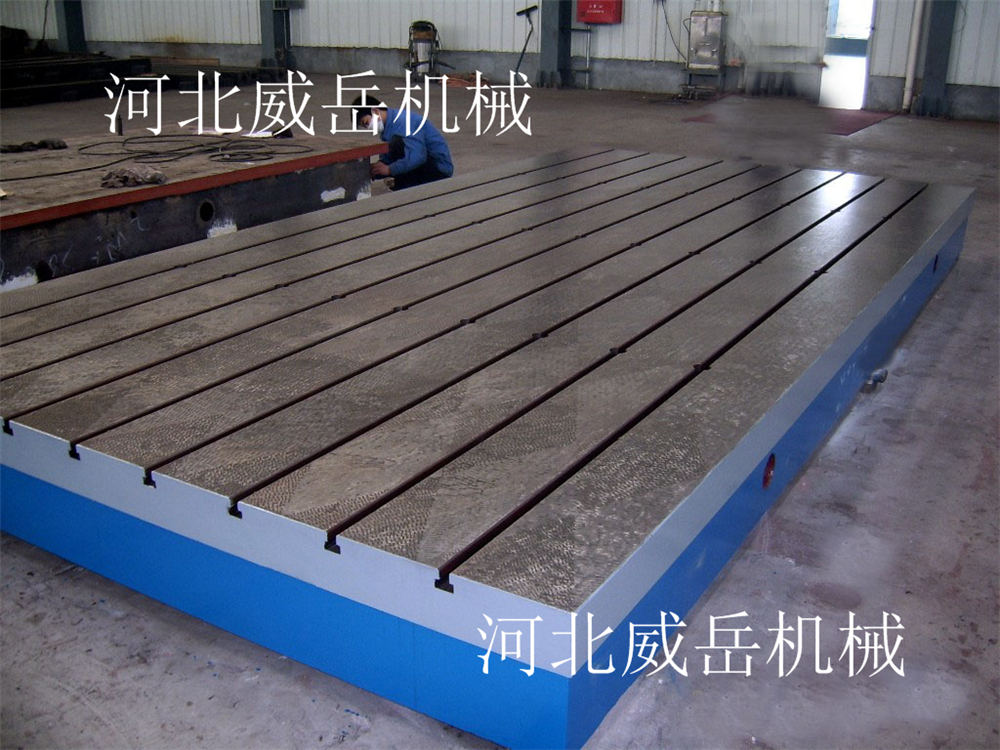

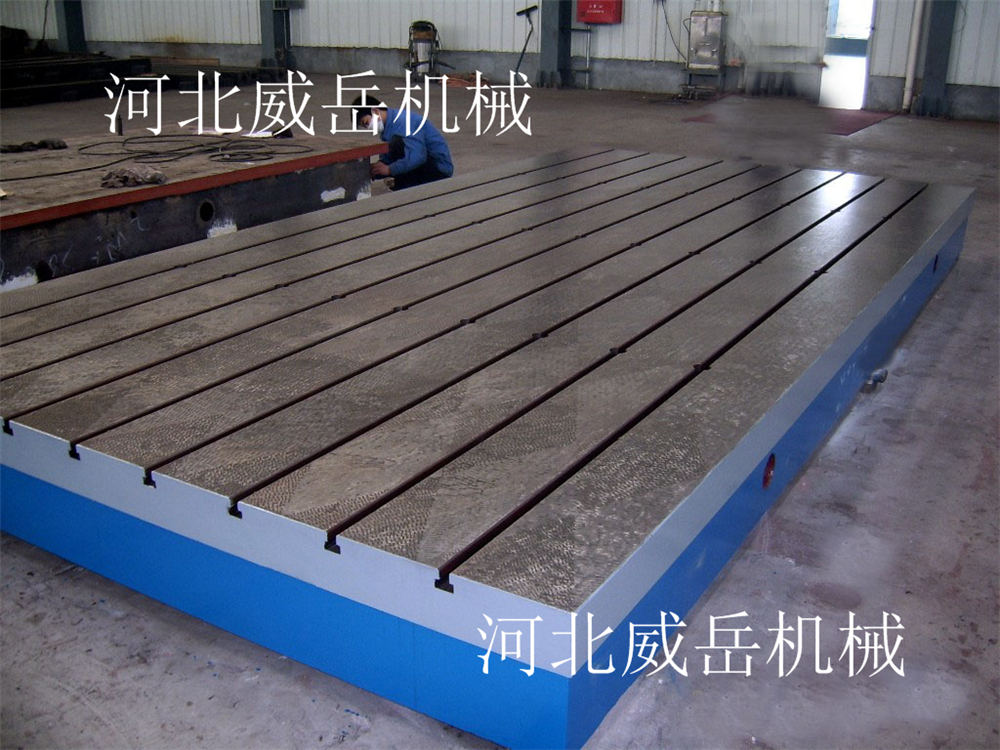

工(gong)件裝(zhuang)配����定位:在模具組裝(zhuang)、設備零部件拼接時(shi),將(jiang)工(gong)件通過螺栓固定在平(ping)臺的 T 型槽內,保(bao)證各部(bu)件的相對位置(zhi)精(jing) - 準,比如汽車零部(bu)件的模(mo)塊化裝�����配;

力學試驗(yan)支撐:在(zai)材(cai)料拉伸、彎曲、靜載(zai)等力學試驗(yan)中(zhong),平(ping)臺(tai)作為試樣的���穩定支撐面,�����確保試驗(yan)過(guo)程中(zhong)試樣受力均勻、位(wei)置(zhi)固定,減(jian)少(shao)試驗(yan)數據偏差。

三(san)、設備調試的 校準(zhun)基準(zhun)

在機床、自(zi)動化設備(bei)(bei)等大型設備(b��ei)(bei)的(de��������)安裝與維護中,平臺用于校(xiao)準設備(bei)(bei)核(he)心部件的(de)精(jing)度,保障設備(bei)(bei)運行穩定(ding)性。

機床(chuang)(chuang)精度(du)(du)調試:安裝或維修車床(chuang)(chuang)、銑床(chuang)(chuang)等機床(chuang)(chuang)時(shi),以(yi)平臺平面為基(ji)準(zhun),校準(zhun)機床(chuang)(chuang)������工(gong)作臺的(de)(de)平行度(du)(du)、主軸與臺面的(de)(de)垂(chui)直(zhi)度(du)(������du),確保機床(chuang)(chuang)加工(gong)精度(du)(du);

自動化(hua)設備(bei)校準:對機(ji)械臂(bei)、輸(shu)送線等自動化(hua)設備(bei),通過平臺基準調整(zheng)各執行機(ji)構(gou)的位(wei)置精度�������,避免設備(bei)運(yun)行中出(chu)現(xian)卡(ka)頓(dun)、定位(wei)偏差等問題(ti)。

四、劃線作業的 精 - 準依托

在部(bu)分零件的加(jia)工前準備(bei)中,平臺(tai)作為劃線(xian)基準面,輔助(zhu)標記(ji)零件的加(jia)工位(���wei)置、尺寸邊界。

毛坯件劃線(xian):對鑄造、鍛造后的(de)毛坯件,在(���zai)平(ping)臺上用劃針、劃線(xian)盤按圖(tu)紙尺寸劃出(chu)加工輪廓線(xian),為(wei)后續切削加工提供參照(zhao);

復雜零件定位劃線:針對結構(gou)復雜的零件,通過平臺基(ji)準劃出(chu)孔位、槽(cao�����)位的中 - 心(xin)線,確保多工序加工的位(wei)置一致性。